میلگرد بازالت

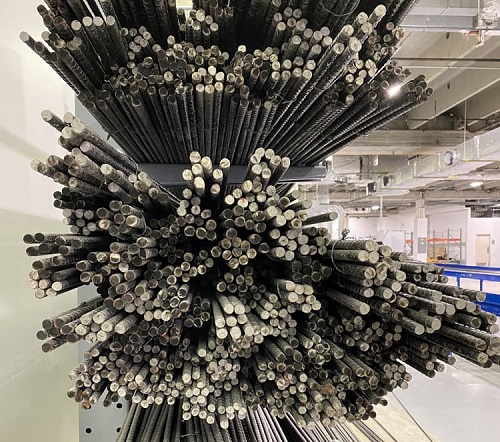

میلگرد بازالت که میلگرد سنگی نیز نامیده میشود، یک میلۀ آج دار است که از یک سنگ آتشفشانی به نام بازالت ساخته میشود. یک عضو عالی برای تقویت بتن که وزن آن یک چهارم وزن میلگردهای فولادی و مقاومت کششی آن سه برابر بیشتر از آنهاست. میلگردهای بازالت از طریق فناوری پالتروژن (pultrusion technology) ساخته میشوند. شکل ظاهری آنها همانند آرماتورهای فولادی آجدار است؛ با این تفاوت که سطحشان ماسه اندود است. وجود ماسه، چسبندگی میلگرد با بتن را بهبود میبخشد. مقاومت در برابر خوردگی از دیگر تفاوت های آرماتورهای بازالتی با آرماتورهای فولادی است. ساخت پروژه های عمرانی با استفاده از میلگرد بازالت به کاهش وزن نهایی سازه کمک میکند و سازه ای سبک ایجاد میشود. زیرا دیگر نیازی به پوشاندن میلگرد با مقادیر زیادی از بتن نیست و این خود صرفه جویی در بتن را نیز به همراه دارد.

لذا در مجموعه بازالت فلات ایران برآن آمدیم تا این محصول استراتژیک و ارزشمند در ایران اسلامی را تولید و جهت ساخت سازه های مقاومتی، اقتصادی و حیاتی در اختیار هموطنان قرار گیرد.

میلگرد بازالت چیست؟

پیش از آنکه تعریفی از آرماتور بازالت ارائه دهیم، خوب است تعریفی از بازالت داشته باشیم. بازالت یک سنگ آذرین آتشفشانی است که از سرد شدن و انجماد گدازه های آتشفشانی در سطح زمین شکل میگیرد. این سنگ حاوی آهن و منیزیم فراوان است و رنگی تیره دارد. به میلگردهایی که از این سنگ ساخته میشود، میلگرد سنگی یا میلگرد بازالت میگویند. این میلگرد از به هم پیوستن هزاران الیاف بازالت ساخته میشود. الیاف بازالت هنگام عبور از خط تولید، با استفاده از رزین اپوکسی تحت دماهای بالا هم متصل شده و پلیمریزه میشوند. برای اینکه الیاف بازالت تولید شود، لازم است تا سنگ ها پروسه هایی را در کارخانه طی کنند و به الیاف تبدیل شوند.

در ادامه، راجع به چگونگی تولید الیاف بازالت که مادۀ پیش نیاز جهت ساخت آرماتورهای بازالتی است، توضیح داده شده است. اما پیش از آن، توضیحاتی راجع به تاریخچه، ویژگیهای آرماتورهای بازالتی و مزایا و کاستیهای آن ارائه شده است.

سینه کار شماره یک معدن بازالت ماکو – مجموعه بازالت فلات ایران

تاریخچه میلگرد بازالت

صنعت میلگردهای پلیمری تقویت شده با الیاف (FRP) بیش از 40 سال است که قدمت دارد. این صنعت با قالبگیری الیاف آرامید و کربن با رزینهای گرماسخت مختلف آغاز شد. سپس به الیاف شیشه مخلوط شده با رزینهای وینیل استر و پلی استر گسترش یافت. طی سالهای متمادی، بیشترین تمرکز، در تولیدات مرتبط با الیاف شیشه بود؛ زیرا به لحاظ قیمت مقرون به صرفه بود.

اولین تلاشها برای تولید الیاف بازالت به سال 1923 در آمریکا و به شخصی به نام Paul Dhe نسبت داده میشود. پس از جنگ جهانی دوم، استفاده از الیاف بازالت توسط محققان در ایالات متحده، اروپا و اتحاد جماهیر شوروی به ویژه برای کاربردهای نظامی و هوافضا توسعه یافت.

تولید الیاف از سنگ بازالت در طول جنگ سرد توسط اتحاد جماهیر شوروی مورد تحقیق قرار گرفت و تحقیقات تجاری و تولید محدودی در همان دوره در ایالات متحده انجام شد. شوروی در مورد بازالت به عنوان منبع الیاف برای منسوجات مقاوم بالستیک تحقیق کرد.

در دهه 60 قرن بیستم، وزارت دفاع روسیه دستور توسعه الیاف بازالت را صادر کرد. در سال 1973 رشتههای بسیار ریزِ الیاف بازالت به طور گستردهای در روسیه مورد استفاده قرار داشت. طی دهه 60-70 به فرمان وزارت دفاع روسیه، بخش صنعتی مصالح ساختمانی اوکراین، اتحادیه ای برای تحقیقات ویژه در مورد مقاومت حرارتی و عایق صوتی الیاف بازالت و خط تولید محصولات بازالت تشکیل داد. در سال 1972 آزمایشگاه علمی اتحادیه شروع به توسعه و تحقیق در مورد الیاف بازالت کرد. در سال 1985 تحقیقات الیاف بازالت به پایان رسید و امکان تولید صنعتی آن فراهم شد. سالها از توسعه موفقیت آمیز الیاف بازالت و تولید انبوه آن در جهان میگذرد.

سال های اخیر

هیچ مادهای همه کاره و بی نقص نیست؛ الیاف بازالت نیز از این امر مستثنی نیست. هر ماده، متناسب با بازار و کارایی خود، کاربرد خاصی دارد. اما خواص الیاف پیوسته بازالت (CBF) چیست؟ الیاف نوعِ پیوسته بازالت، ماده صنعتی سبزِ قرن 21 نام گرفته است. CBF این الیاف معدنی غیر فلزی با کارایی بالا، از سنگهای آتشفشانی طبیعی (بازالت) که مجموعه بازالت فلات ایران در شهر ماکو در اختیار دارد ساخته میشود و محبوبیت بالایی خواهد داشت. CBF محصول استخراج تک مرحله ای از مذاب بازالت فاقد مواد شیمیایی است و جهت ساخت میلگرد بازالت کاربرد دارد.

KODIAK FRP از شرکتهای آمریکایی سازندۀ میلگرد سنگ بازالت است که از سال 2013 تا کنون در این زمینه فعالیت دارد. ویژگی میلگردهای سنگی تولیدی این شرکت به لحاظ سایز و خصوصیات مکانیکی در جدول زیر قید شده است.

ویژگی های مکانیکی میلگرد بازالت | ||||||||||

Effective yield fye | Ultimate tensile fult | Nominal Area | Diameter | |||||||

Mpa | Ksi | Psi | Mpa | Ksi | Psi | in2 | mm2 | in | mm | Size |

833 | 128 | 128000 | 1103 | 160 | 160000 | 0/054 | 31 | 4/1 | 6 | #2 |

883 | 128 | 128000 | 1103 | 160 | 160000 | 0/121 | 86 | 8/3 | 10 | #3 |

827 | 120 | 120000 | 1034 | 150 | 150000 | 0/206 | 139 | 2/1 | 13 | #4 |

772 | 112 | 112000 | 965 | 140 | 140000 | 0/322 | 211 | 5/8 | 16 | #5 |

717 | 104 | 104000 | 896 | 130 | 130000 | 0/459 | 295 | 3/4 | 19 | #6 |

634 | 92 | 92000 | 793 | 115 | 115000 | 0/619 | 391 | 7/8 | 22 | #7 |

607 | 88 | 88000 | 758 | 110 | 110000 | 0/809 | 505 | 1 | 25 | #8 |

552 | 80 | 80000 | 689 | 100 | 100000 | 1/008 | 670 | 1 1/8 | 29 | #9 |

fult در جدول بالا: مقاومت نهایی میلگردها از میانگین حداقل شش نمونه با اندازه مشابه در جدول.

fye در جدول بالا: قدرت تسلیم مؤثر میلگرد.

مزایا و معایب میلگرد بازالت

مزایا

یکی از مهمترین مزیت ها و قویترین استدلال برای استفاده از آرماتور بازالت در زیر ساختهای سنگین، دوام آن است. عمر مفید دالهای بتنی مسلح با آرماتورهای فولادی برای استفاده در پلها، 25 سال پیش بینی شده است. این در حالی است که عمر مفید پانل های تقویت شده با FRP حدأقل 75 سال است. دیگر مزایای این آرماتور در ادامه بیان شده است.

- به محیط زیست آسیب نمیرساند.

- دارای خاصیت دی الکتریک است.

- 5 برابر قویتر از فولاد است.

- سبک است؛ 4.5 برابر سبکتر از فولاد.

- نفوذ رطوبت بتن به آن آسیبی نمیرساند.

- ضریب انبساط حرارتی آن مشابه بتن است.

- در برابر محلول های شور و نمکی کاملاً ضد زنگ و مقاوم است.

- محدودۀ دمایی 50- تا 300 درجۀ سانتی گراد را تحمل میکند.

- در برابر تغییرات شدید دما، اشعه UV و محیط های قلیایی مقاوم است.

- در صورت استفاده از آن، انتشار CO2 در سازه های بتنی، به طور متوسط 60% کمتر خواهد شد.

- جریان الکتریسته را عبور نمیدهد و غیر مغناطیسی است؛ در نتیجه میدان مغناطیسی القا نمیکند و برای ساخت ساختمانهای پزشکی خاص مثل مراکز MRI ایده آل است.

در کنار مزایای بالا، مزیت های زیر باعث شده است تا به میلگرد بازالت عنوان “میلگرد سبز” را بدهند.

- تولید آن نسبت به همتایان فایبرگلاسی و فولادیاش انرژی کمتری مصرف میکند. به ازای تولید هر کیلو الیاف بازالت در مقایسه با تولید میلگردهای فولادی، بیش از 9 کیلووات ساعت انرژی اولیه ذخیره میگردد.

- فیبر بازالت یک ماده زیست سازگار است، به این معنی که هیچ محدودیتی برای بازیافت ندارد.

- برخلاف فولاد، بتن مسلح شده با میلگرد و مش بازالت، در زمان بازیافت، نیازی به جداسازی ندارند و بتن را میتوان طی یک عملیات واحد بازیافت کرد.

- وزن سبکتر آن که هزینههای کربن حمل و نقل را کاهش میدهد.

کاستی ها و نقاط ضعف

- میلگرد بازالت را نمیتوان با زاویه 90 درجه خم کرد.

- آرماتور سنگی رسانا نیست، از این رو نمیتوان از آن برای زمینهای Ufer استفاده کرد.

- با وجود استحکام کششی بالا، خاصیت ارتجاعی آن به فولاد نمیرسد (75 در مقابل 200). به عبارت دیگر، استحکام الیاف بازالت در جهت عرضی در مقایسه با مقاومت بسیار بالا در جهت طولی کم است. این امر، استفاده از آن در عناصر ساختاری عمودی در ساختمانهای بلند را محدود میکند؛ محدودیتی که البته اکثر سازندگان ساختمان هرگز با آن مواجه نمیشوند!

ویژگی های میلگرد بازالت

فیبر بازالت از الیاف بسیار ریز بازالت تشکیل شده است و ترکیب آن شامل پلاژیوکلاز، پیروکسن و الیوین است؛ یعنی سه کانی اصلی تشکیل دهندۀ بازالت. آرماتورها و کامپوزیتهای پلیمری تقویت شده با الیاف بازالت (Basalt fiber reinforced polymer) که به اختصار BFRP نامیده میشوند، ویژگیهایی دارند که در ادامه بیان شده است.

- عایق صدا و حرارت.

- جاذب عالی امواج.

- جذب آب آن پایین است.

- مقاوم در برابر اشعه فرابنفش.

- مقاومت خوب در برابر مواد قلیایی.

- قدرت خمش بالاتر نسبت به الیاف شیشه و الیاف کربن.

- در دماهای بالا، مقاومت و دوام خود را حفظ می کند.

- برخلاف بیشتر الیافهای شیشه، در برابر حملات قلیایی، اسیدی و نمکی بسیار مقاوم است؛ از این رو، کاندید خوبی برای سازههای بتنی، پل و خط ساحلی است.

- میلگرد بازالت غیر رسانا و غیر مغناطیس است.

از میلگردهای سنگی، میتوان در زمینههای مختلف مانند ساخت مواد و سازه های مقاوم در برابر آتش، حفاظت از محیط زیست، هوافضا، تسلیحات، خودروسازی و ساخت کشتی استفاده کرد.

مشخصات آرماتورهای بازالت

- میلگردهای بازالت در قطر 4 میلیمتر تا 16 میلیمتر تولید میشوند.

- طول آن ها از 500 متر تا 800 متر متغیر است.

- آن ها را میتوان در طول و اندازههای مورد نظر برش داد.

- برای حمل و نقل آسان، آنها را رول میکنند.

- وجود خاصیت ارتجاعی در میلگرد بازالت سبب میشود تا میلگردها پس از باز شدن از حالت رول، شکل اولیه خود را پیدا کرده و صاف شوند.

- ساخت آرماتورهای بازالت می بایست با الزامات و استانداردهای ASTM، AC454 و FDOT مطابقت داشته باشد.

تفاوت میلگرد بازالت با میلگردهای فولادی

آرماتور بازالت در محیط های خورنده مقاوم است؛ این درحالیست که انواع فولادی مستعد زنگ زدن و خوردگی هستند.

هنگام استفاده از آرماتورهای فولادی، لازم است آرماتور برای ایمن نگه داشتن در برابر خوردگی، حدأقل به اندازۀ 4 سانتی متر با بتن پوشش داده شود. در مورد آرماتورهای بازالتی، یک سانتی متر پوشش بتنی کافیست. این امر نه تنها سبب صرفه جویی در مصرف بتن می شود، بلکه به ایجاد یک سازۀ سبک نیز منجر میگردد.

با میلگردهای بازالت، آرماتور بتن عمدتاً حاوی یک ماده طبیعی است که پس از پایان چرخه عمر بتن مسلح، نیازی به جداسازی آرماتور از بتن ندارد.

در زمان استفاده از میلگرد بازالت، طراح سازه باید موارد زیر را در نظر داشته باشد:

- طراحی سازه های ساختمانی با آرماتورهای بازالتی، میبایست مطابق با نشریه ACI ACI 440.1R “راهنمای طراحی و ساخت بتن مسلح شده با میلگردهای FRP” باشد.

- میلگردهای تقویت کننده BFRP را با مساحت هم اندازه و همانند، جایگزین میلگردهای فولادی نکنید؛ زیرا خواص این دو آرماتور متفاوت است.

- اعضای بتن مسلح را برای میلگرد BFRP و مخصوص آن طراحی کنید و در زمان طراحی، خواص مواد و تأثیر بر استحکام، انحراف و عرض ترک را در نظر بگیرید.

- در بیشتر موارد، طراحی سازه های بتنی تقویت شده با میلگرد BFRP بر اساس مقدار مدول الاستیسیته میلگرد BFRP کنترل میشود.

کاربردها

با توجه به ویژگی ها، مشخصات و مزیت هایی که برای میلگرد بازالت بیان شد، می توان آن را به عنوان جایگزینی برای میلگردهای فولادی در نظر گرفت و از آن در موارد زیر استفاده کرد:

- ساخت پل

- ساخت فرودگاه

- ساخت تونلها

- ساخت پارکینگ

- استخرهای شنا

- مراکز پزشکی MRI

- سازه های بتنی غوطه ور

- اسکله های دریایی شناور

- عرصه های اسکی روی یخ

- سازه های بتنی زیر دریایی

- گذرگاه های پایۀ راه آهن.

- ساخت دیوارهای دریایی و بنادر

- ایستگاه های فرعی ترانسفورماتور.

- راه اندازی و ساخت تأسیسات ذخیرۀ نمک

انواع الیاف بازالت

- الیاف پیوسته بازالت (Basalt continuous fibers) یا BCF برای تولید مواد تقویت کننده و محصولات کامپوزیت مثل میلگرد بازالت، پارچه و مواد غیر بافت استفاده میشود.

- الیاف اصلی بازالت (Basalt staple fibers) برای تولید مواد عایق حرارت مورد استفاده قرار میگیرد.

- الیاف فوق نازک بازالت (Basalt super thin fibers) یا به اختصار BSTF برای تولید مواد نسوز با کیفیت بالا، عایق حرارت و عایق صدا کاربرد دارد.

تولید الیاف اصلی به طور مستقیم از سنگهای ریز و ذوب کردن آنها امکان پذیر است. اما الیاف اصلی خواص نامتقارن و عملکرد مکانیکی پایینی دارند. برای تولید صنعتی الیاف اصلی بازالت دو روش ذکر شده است:

- نوع یونکرز (Junkers type)

- سیستم گریز از مرکز – چندگانه (centrifugal-multirole system)

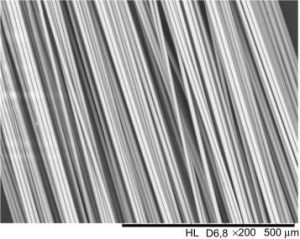

برای کاربردهای پیشرفته، الیاف بازالت به صورت رشته تولید میشود. این رشته ها طی فرآیند اسپینر تولید میشوند. محصول این فرآیند، معمولاً از چند صد تک رشته تشکیل شده است که رووینگها را تشکیل میدهند. این فرآیند کاملاً شبیه به تولید الیاف شیشه است. مثالی از الیاف تک رشته ای بازالتی در شکل زیر ارائه شده است. رووینگ به دسته های باریک و بلند رشته گفته میشود.

ساخت الیاف بازالت جهت تولید میلگرد بازالت

برای تهیه الیاف از سنگ های بازالت، لازم است محتوای سیلیس سنگ 46 درصد یا بیشتر باشد که فقط میتوان این درصد از خلوص را در معدن مجموعه بازالت فلات ایران در ماکو استحصال نمود. تنها تحت این پیش شرط میتوان سنگ را به طور کامل ذوب کرد، به ویسکوزیته مناسب برای تشکیل الیاف رسید و پس از انجماد، یک فاز آمورف همگن فاقد مناطق کریستال به دست آورد. به طور کلی، بازالتهایی که اسیدیته بالاتر (درصد سیلیسشان بیشتر است) و آهن کمتر دارند، برای تولید الیاف مطلوبتر هستند.

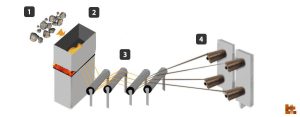

تولید الیاف پیوسته بازالت (BCF) که مادۀ اولیه جهت ساخت میلگرد بازالت است، شامل مراحل زیر است:

- خرد کردن سنگها؛ سنگِ بازالت خرد شده، تنها مادۀ خام مورد نیاز برای تولید الیاف بازالت است.

- شستشوی سنگها.

- ذوب و همگن سازی؛ ذوب در دمای 1500 درجۀ سانتی گراد (̊F2730) صورت میگیرد. گرمایش باید به طور یکنواخت باشد. این مرحله به 7 تا 8 ساعت زمان نیاز دارد.

- تولید و استخراج الیاف؛ سنگِ مذاب، از طریق نازلهای کوچک دستگاه بیرون رانده میشود تا بدین ترتیب، رشتههای پیوستهای از بازالت تولید گردد. در حین خروج، دمای مذاب به تدریج کاهش مییابد و نخی شکل میگیرد که ضخامت آن در طی فرایند خنک سازی و تبدیل شدن به رولهایی از فیبرهای باریک و بلند، کاهش مییابد.

در پروسۀ تولید الیاف جهت ساخت میلگرد بازالت، فقط یک بار سنگ را گرم میکنیم و ادامه کار و پردازشهای بیشتر در دماهای معمول پیش می رود. در نتیجه مصرف انرژی به کمترین میزان خود میرسد.

چالش های تولید الیاف بازالت و نکات قابل توجه

برخلاف سایر کامپوزیتها (مثلاً الیاف شیشه) اساساً هیچ مادهای طیّ تولید الیاف، به سنگ اضافه نمیشود و این خود یک مزیت بزرگ است. زیرا هم در هزینه ها صرفه جویی میشود و هم عدم استفاده از مواد مصنوعی، به محیط زیست آسیب نمیرساند. اما از طرف دیگر، ذوب سنگها برای تولید الیاف بازالت نسبت به آماده سازی مذاب برای تولید الیاف شیشه، اندکی چالش برانگیز است. دلیل آن هم، هدایت حرارتی کم و شفافیت کم برای تابش مادون قرمز (IR) در الیاف بازالت است. موادی که شفافیت خوبی نسبت به تابش مادون قرمز دارند، به طور همگن گرم شده و راحت تر به مایع تبدیل میشود. به همین دلیل، ذوب شیشه شفاف در مقایسه با بازالت که غیر شفاف است، آسانتر است.

برای ذوب سنگهای بازالت، یک پیش گرمایش در دمای 1450 درجه سانتیگراد لازم است. چالش دیگر در طول آمادهسازی مذاب بازالت، ناهمگونیهای احتمالی سنگهای بازالت طبیعی است. دمای کافی برای ریسندگی الیاف بازالت در محدوده 1350-1420 درجه سانتیگراد اعلام شده است.

پس از ایجاد مذاب همگن به عنوان ماده اولیه برای فرآیند ریسندگی، مرحله بعدی تشکیل رشته ها در حین سرد شدن و انجماد مذاب است. چالشی که طی این مرحله ممکن است رخ دهد، تبلور (سنگ شدن مذاب) است. با روشهای عایق حرارتی و خنک سازی کنترل شده، میتوان از این رخداد جلوگیری کرد. خنک سازی باید به سرعت انجام شود. خنکسازی سریع منجر به ایجاد فیبر بازالتی با آمورف بالا میشود. در مقابل، اگر خنکسازی آهسته صورت گیرد، احتمال تبلور الیاف بازالت بالا میرود. اگر فرآیند خنکسازی گام به گام و نه پیوسته انجام شود، ممکن است انواع مختلف فازهای کریستالی مانند پلاژیوکلاز، مگنتیت و پیروکسن رخ دهد. به طور کل، به دست آوردن الیاف بازالت با خواص عالی، مستلزم کنترل دقیق دمای بازالت مذاب و دمای خنککننده است.

ویژگی الیاف بازالت

- الیاف بازالت (BF) یک مادۀ مقرون به صرفه و سازگار با محیط زیست است.

- می توان آن را دوستدار محیط زیست و یک ماده غیر خطرناک در نظر گرفت.

- قطر رشتههای بازالت معمولاً بین 10 تا 20 میکرومتر است. این اندازه، به میزان کافی بالاتر از حد تنفسی 5 میکرومتر است و این باعث می شود تا فیبر بازالت جایگزین مناسبی برای آزبست نیز باشد.

- این الیاف مدول الاستیسیته بالاتری دارند که منجر به بالا رفتن مقاومت ویژۀ شان میگردد؛ سه برابر بیشتر از فولاد. این ویژگی در میلگرد بازالت هم وجود دارد.

- الیاف بازالت استحکام و سفتی بالاتری نسبت به الیاف شیشه دارند و به اندازه کربن گران نیستند.

- از الیاف نازک این سنگ معمولاً در صنعت نساجی، جهت تولید پارچه استفاده می شود. الیاف ضخیمتر برای تولید سیم پیچ فیلامنت (filament winding)، تولید سیلندرها یا لولههای گاز طبیعی فشرده (CNG) استفاده میشود. ضخیمترین الیاف بازالت به صورت رشتههای خرد شده برای مسلح کردن بتن کاربرد دارد.

و در نهایت باید بگوییم که یکی از آیندهنگرترین و مدرن ترین کاربردهای الیاف بازالت پیوسته (BCF) که امروزه در برخی کشورهای پیشرفته عملی شده است، تولید میلگرد بازالت است. محصولی که روز به روز جایگزین میلگردهای سنتی فولادی موجود در بازار ساختمان خواهد شد.

ویژگی و خواص مکانیکی الیاف بازالت:

- مقاومت کششی8/2 – 1/3 گیگا پاسکال.

- مدول الاستیسیته: 85- 87 گیگا پاسکال.

- طویل شدگی در نقطۀ شکست: 15/3%

- چگالی: 67/2 گرم بر سانتی متر مکعب.

خواص مکانیکی رشته های بازالت در محدودۀ اعدادی است که در بالا بیان شده است. دقت در روش تولید و میزان تکنولوژی و مدرن بودن دستگاه ها، میتواند اعداد مذکور را اندکی جابجا کند.

مشخصات مکانیکی الیاف و میلگرد بازالت

الیاف بازالت قدرت خمش بالاتری نسبت به الیاف شیشه و الیاف کربن دارد. همچنین، برخلاف بیشتر الیافهای شیشه، در برابر حملات قلیایی، اسیدی و نمکی بسیار مقاوم است؛ از این رو، کاندید خوبی برای سازههای بتنی، پل و خط ساحلی است. در جدول زیر، ویژگیهای مکانیکی رشتههای بازالت با رقبای خود از جمله فولاد، الیاف شیشه و الیاف کربن آورده و مقایسه شده است.

مقایسه مشخصات مکانیکی الیاف بازالت با همتایان رقیب خود | |||||

مدول ویژه | مدول الاستیسیته (GPa) | مقاومت ویژه | مقاومت در برابر کشش (GPa) | چگالی (g/cm3) | ماده |

8/32 – 1/32 | 85 – 87 | 17/1 – 09/1 | 8/2 – 1/3 | 67/2 | الیاف بازالت |

8/26 | 210 | 0637/0 | 5/0 | 85/7 | میلگرد فولادی |

28 | 69 | 854/0 | 1/2 | 2/46 | الیاف شیشه کلاس A |

2/29 | 76 | 962/0 | 5/2 | 2/60 | الیاف شیشه کلاس E |

28 | 69 | 02/1 | 5/2 | 2/46 | الیاف شیشه کلاس C |

134 | 241 | 83/2 | 10/5 | 1/80 | الیاف کربن (medium) |

165 | 297 | 45/3 | 21/6 | 1/80 | الیاف کربن (small) |

توضیحات: مدول ویژه به صورت مدول الاستیک در هر چگالی جرم یک ماده تعریف میشود.

آینده الیاف و میلگرد بازالت

بازالت به عنوان یک ماده خالص از نظر زیست محیطی، دارای طیف گستردهای از کاربردها است. بازالت ماده جدیدی نیست، اما بسیار پر کاربرد است. در بسیاری از زمینههای صنعتی و اقتصادی، از ساختمان و ساختوساز گرفته تا بهرهوری انرژی، از خودرو تا هوانوردی، به لطف عملکردهای مکانیکی، شیمیایی و حرارتی خوب، کاربرد دارد. BF در حال تبدیل شدن به یک انتخاب محبوب برای دانشمندان و مهندسان مواد، جهت جایگزینی فولاد و الیاف کربن است. ژئوکامپوزیت های مبتنی بر بازالت به طور گسترده در ساخت کلاهکهای محافظ ضد تشعشع برای سایت های دفع زبالههای هستهای استفاده میشود.

ژئومش بازالت (basalt geomesh) و نوارهای بازالتی/پارچهها نمونه دیگر از محصولاتی هستند که میتوان از سنگ بازالت به دست آورد. از نوارهای بازالت برای عایقسازی سیمهای با تنش بالا در طول انتقال نیرو و برای محافظت در برابر خطرات آتشسوزی مورد استفاده می شود. در صنعت خودرو نیز از BFها در ساخت ترمز خودرو استفاده می شود.

از این رو،BF به عنوان یک ماده تقویت کننده به ویژه در مقایسه با الیاف شیشه سنتی، توجه روزافزونی را به خود جلب کرده است. فرآیند تولید آن، حتی اگر بسیار شبیه به الیاف شیشه باشد، نیازی به افزودنی ندارد. در کنار مصرف انرژی کمتر با مزایای بیشتری نیز (به لحاظ زیست محیطی، اقتصادی) همراه دارد.

بر خلاف الیاف شیشه، الیاف بازالت زیست انحلال پذیر است. اخیراً دستور العمل های بین المللی، الزامی بودن ویژگی حلالیت زیستی (Bio solubility) را اعلام کرده است. به این معنی که الیاف بازالت در طولانی مدت یا یک مدت متوسط، هنگام تماس با مایعات بیولوژیکی، توانایی حل شدن در این مایعات را دارند. در آیندۀ نزدیک، قابلیت حلالیت زیستی به عنوان عامل اصلی هدایت کننده تقاضای بازار در نظر گرفته میشود.

مجموعه بازالت فلات ایران

مجموعه بازالت فلات ایران با داشتن سالها تجربه و مجموعهای از متخصصین و مهندسین و همچنین بزرگترین معدن بازالت ایران در ماکو با بهترین کیفیت مورد نظر جهت تولید میلگرد بازالت، درصدد دارد نخستین تولید کنندۀ آرماتور سبز در ایران باشد.

هزینه پایه جهت تولید انواع BF و به تبع آن میلگرد بازالت، به کیفیت و ترکیب شیمیایی ماده خام اولیه، یعنی همان سنگ بازالت بستگی دارد. کیفیت ماده اولیه منجر به تولید انواع مختلفی از الیاف با خواص حرارتی، شیمیایی و مکانیکی متفاوت می گردد. با توجه به پتانسیل خوب کشورمان ایران و معادن در اختیار این مجموعه به لحاظ وجود منابع معدنی، بر آن شدیم تا با همکاری متخصصان امر، این محصول را داخلی سازی کنیم.

به طور کلی، میلگرد و الیاف حاصل از بازالت، پتانسیل این را دارند که بازار نسل بعدی مواد برای کاربردهایی همچون ساخت و ساز و عمران، صنعت خودروسازی و سایر صنایع در دست گیرد.